ばらつき改善で品質向上 品質管理の難敵 “ばらつき” を退治

品質管理研修

- 品質不良対策

~高品質・高生産性・高信頼性のものづくり~

対象・難易度

| 新人・若手 | リーダークラス | 管理者クラス | 経営者・役員 |

|---|---|---|---|

| ◯ | ◎ |

セミナー内容

-

顧客の要求する品質水準が高くなり、より高度な工程能力が求められるようになっています。しかし、日本製品が世界No.1と称されるようになった時期に比べると工程能力は低くなっています。当時のように必ずしも日本製品が世界から選ばれることはなくなっています。日本の製造業を再び、世界で抜きんでた品質を確保するためにばらつき改善によって工程能力を高めることが必要です。工程能力を高めることで、信頼性が高まり、高品質、高生産性のものづくり力が実現できます。

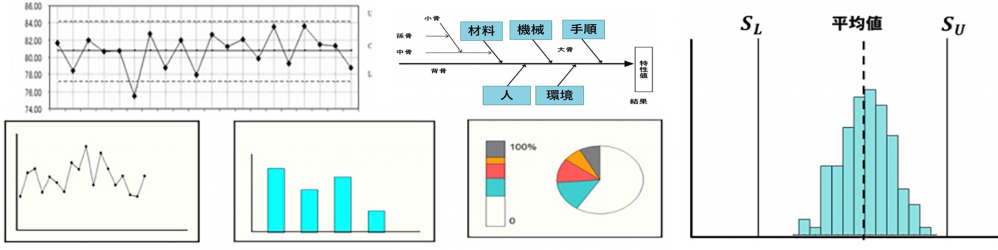

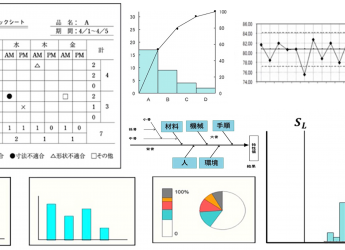

- 1.ばらつきの種類と特徴

-

・品質問題に関係するバラツキの種類は、工程能力不足、異常(分布のズレ、例外異常)

・分布バラツキ:主として分布(誤差)の要因は自然現象 統計手法が有効

・異常バラツキ:主として異常現象の要因は社会現象 事実を基に犯人探しが有効

・実際の分布は、いくつかの以上の集合体からなり、ズレ、以上の徹底排除がポイントとなる

- 2.ばらつきの指数評価:工程能力指数

-

・分布のズレと異常を取り除いた分布は正規分布となり、発生確率が決まる

・ポ統計手法の基本的な考え方の理解(帰無仮説を立てた検定、信頼区間を基にした推定)

・ヒストグラムの作成手順と管理状態を前提とした工程能力指数の計算

- 3.実際の要因パレート図

-

・トヨタ式生産システム、日本的品質管理からの学び

~異常の徹底排除がものづくり強化策の共通する特徴

~要因パレート図から見る、推奨するばらつき対策

- 4.事実把握からの異常、分布ずれの原因を特定

-

・現象の把握、現象の層別からの原因の特定

~要因による層別ではなく、現象観察による現象の層別が大切

・事実把握から課題解決した事例

~思い込みによる失敗と事実把握による真因の解明事例の紹介

- 5.異常に対する日常管理

-

・異常排除の3つの管理(標準遵守管理、変化点管理、異常管理)

~5S、見える化に加え、徹底した異常の排除の仕組みづくり

- 6.作りやすさを追求する設計プロセス

-

・設計要素(標準化、治具、ポカヨケ、公差、組立、ロバスト)のフィードバック

~現場から設計にフィードバックし、設計力強化に注力する

セミナー要項

| 名称 | ばらつき改善で品質向上 品質管理の難敵 “ばらつき” を退治 |

|---|---|

| 開催場所 | 大阪府工業協会 研修室 |

| 価格(税込み) | 29,150円(会員)/35,200円(非会員) |

開催日・開催予定日

| 2023年9月25日(月) | 午前9時45分~午後4時45分 |

ありがとうございます。

こちらのセミナーは終了いたしました。 お問い合わせはこちらから |

|---|